Диоксид углерода

Физико-химические свойства:

- химическая формула: CO2;

- относительная молекулярная масса: 44;

- газовая постоянная: 189 Дж/(кг*K);

- точка сублимации/кипения при 101,3 кПа: -78,4°C (при давлении 101,3 кПа CO2 не может находиться в жидком состоянии, данная температура соответствует фазовому переходу между твердым и газообразным состояниями);

- критическая температура: 31,1°С;

- критическое давление (абс.): 73,6 бар;

- растворимость в воде: до 88 мл на в 100 г H2O при 20°C.

Воздействие на человека и окружающую среду

Группа опасности хладагента: А1 — нетоксичный (малотоксичный), негорючий. Тем не менее, по воздействию повышенных концентраций диоксид углерода относят к удушающим газам (асфиксантам). Так как этот газ тяжелее воздуха, то при утечке в замкнутом помещении он способен скапливаться на уровне пола.

ГОСТ EN 378-1-2014 устанавливает для CO2 предел допустимой концентрации/предел нехватки кислорода (ПДК/ПНК) 0,07 кг/м3, практический предел концентрации при нахождении человека в помещении (ППНЧ) — 0,1 кг/м3.

ППНЧ – это предельная концентрация хладагента, не приводящая к вредным воздействиям на человека и не требующую срочных мер по эвакуации в случае непреднамеренной разгерметизации холодильного контура и попадания всего количества хладагента в атмосферу помещения. Показатель ППНЧ используют при определении максимально допустимой величины заправки хладагентом для конкретной установки.

Помимо концентрации в воздухе при утечке, фактором риска при использовании с CO2 является высокое рабочее давление. Для предотвращения аварийных ситуаций необходима установка предохранительных клапанов и реле давления.

Диоксид углерода имеет нулевую ОРС, а его способность влиять на климат принята за единицу измерения потенциала глобального потепления (ПГП). Следует отметить, что ПГП многих традиционных ХФУ/ГХФУ/ГФУ-хладагентов значительно (в сотни и тысячи раз) превышает ПГП диоксида углерода.

Получение

В промышленных количествах диоксид углерода выделяется из дымовых газов или получается, как побочный продукт химических процессов, например, при разложении природных карбонатов или производстве алкоголя.

Также углекислый газ получают на установках разделения воздуха, как побочный продукт получения чистого кислорода, азота и аргона.

Применение

Диоксид углерода применяется в холодильной отрасли с XIX века. В международной номенклатуре хладагентов (R-нумерации) диоксид углерода (углекислый газ, CO2) обозначается R744.

Диоксид углерода отличается высокой теплопроводностью, относительно низкой вязкостью, низкой критической температурой, высокой температурой тройной точки. Плотность газа обеспечивает высокую эффективность теплообмена с воздухом, а благодаря высоким рабочим давлениям потеря давления в трубопроводе мало влияет на эффективность охлаждения. Наконец, высокая объемная производительность делает системы на CO2 более компактными по сравнению с оборудованием, использующим другие хладагенты.

Транскритический и субкритический циклы охлаждения

При атмосферном давлении диоксид углерода существует только в твёрдой или газообразной фазе: при температуре ниже 78,4°C он имеет вид «сухого льда», при повышении температуры «сухой лед» превращается в пар.

Давлению 5,2 бар и температуре -56,6°C соответствует тройная точка, в которой твердая, жидкая и газообразная фазы диоксида углерода существуют одновременно в равновесном состоянии.

Критической точке диоксида углерода соответствуют температура 31,1°С и давление 73,8 бар. При более высоких температуре и давлении диоксид углерода может существовать только в газообразной форме (сверхкритическое состояние).

Холодильный цикл CO2, диапазон рабочих температур и давлений в котором находится ниже критической точки и выше тройной точки, называют субкритическим. Это классический холодильный цикл парокомпрессионной холодильной машины, в котором тепло передается от менее нагретого тела (среды) более нагретому за счет изменений агрегатного состояния хладагента, сопровождающихся поглощением или выделением тепловой энергии.

Цикл охлаждения, в котором отвод тепла от хладагента происходит при температурах, превышающих критическую (31,1°С), и, соответственно, не сопровождается конденсацией, называют транскритическим. Теплообменник таких систем, в котором хладагент отдает тепло окружающей среде, называют не конденсатором (так как конденсации не происходит), а газоохладителем.

Транскритические холодильные установки

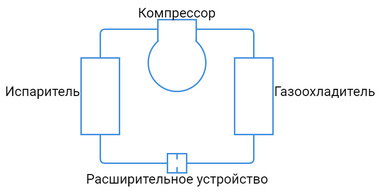

Схема простейшей транскритической холодильной

Схема простейшей транскритической холодильной установки

Простейшая транскритическая установка состоит из компрессора, газоохладителя, испарителя и расширительного устройства.

В простейших установках нет регуляторов давления, и они работают при оптимальном высоком давлении и максимальной производительности при неизменных условиях работы.

В более сложных системах используют термостатический клапан для регулирования температуры охлаждения, организуется теплообмен между всасывающей линией компрессора и нагнетательной линией из газоохладителя, устанавливается ресивер низкого давления для компенсации колебаний нагрузки на стороне высокого давления…

В последнее время разработан широкий спектр различных холодильных установок, работающих в транскритическом цикле CO2, в том числе – компактные компрессорные агрегаты на базе компрессоров винтового типа, предназначенные для использования на рыболовных судах.

Еще один интересный пример применения транскритического цикла – разработанные в Японии тепловые насосы «воздух-вода». На нагрев воды до 90 °C такой тепловой насос тратит на 66% меньше электроэнергии, чем электрический водонагреватель. За счет использования хладагента с низким ПГП, малого энергопотребления и возможности нагрева воды без сжигания ископаемого топлива, тепловые насосы «воздух-вода» на CO2 практически не наносят вреда окружающей среде.

Транскритические установки с двойным сжатием (бустерные)

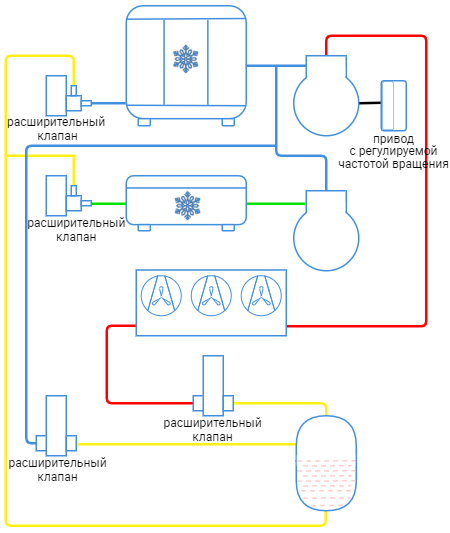

Схема транскритической бустерной установки

Схема транскритической бустерной установки для использования в торговом холоде

Для низкотемпературных систем, использующихся, например, для заморозки продуктов, как правило, характерна высокая температура нагнетания. Для решения этой проблемы применяют схему двухступенчатого (бустерного) сжатия, в которой хладагент (CO2) нагнетается низкотемпературным компрессором на порт всасывания среднетемпературного компрессора. На участке между компрессорами газ охлаждается за счет дросселирования жидкого хладагента, поступающего из верхней ступени, и газа, сбрасываемого через клапан-регулятор давления из ресивера.

Каскадные холодильные установки и системы с вторичным контуром

В качестве отдельных агрегатов холодильные установки на CO2, работающие только в субкритическом цикле, не очень распространены, зато они широко используются в качестве низкотемпературных контуров каскадных систем. Тепло, выделяемое в процессе конденсации диоксида углерода, абсорбируется испаряющимся хладагентом высокотемпературного контура. В последнее время все чаще в качестве хладагента высокотемпературного контура выступает аммиак. Подробнее каскадные системы NH3/CO2 рассматриваются в отдельном разделе.

В некоторых системах диоксид углерода используется и в высоко-, и в низкотемпературном контурах. В этом случае низкотемпературный контур всегда работает в субкритическом цикле, а высокотемпературный контур при высокой температуре окружающей среды может работать в транскритическом режиме.

Диоксид углерода также может использоваться как вторичный холодоноситель. Для его циркуляции применяют центробежный насос, а для охлаждения холодоносителя используют простую холодильную машину на синтетических или природных (углеводороды, аммиак) хладагентах. Пример такой системы с чиллером на аммиаке и диоксидом углерода в качестве вторичного холодоносителя рассмотрен в специальном разделе.

К преимуществам диоксида углерода в качестве вторичного холодоносителя следует отнести высокую летучесть, благодаря которой он частично испаряется в теплообменнике потребителя холода, поглощая скрытую теплоту. Кроме того, для перекачки диоксида углерода требуется насос меньшей мощности, чем для большинства других холодоносителей.

Дополнительные материалы

- Препятствия на пути распространения природных хладагентов в Австралии

- В Калифорнии готовят законопроект, ограничивающий ПГП хладагентов транспортных рефрижераторных установок

- Иорданская стратегия по охлаждению призывает к переводу сектора охлаждения и кондиционирования воздуха на природные хладагенты

- Интегрированная система из холодильной централи на CO2 и теплового насоса сокращает парниковые выбросы гипермаркета примерно на 70 тонн CO2-эквивалента в год

- Законодательство ЕС о Ф-газах способствует распространению природных хладагентов в нетрадиционных областях применения

- Переход на холодильные системы с использованием воздуха, аммиака и CO2 на 15% сократил энергопотребление склада замороженного тунца

- Супермаркет с транскритической холодильной системой на CO2 за год платит за электричество на 57% меньше, чем аналогичный магазин с R404A

- Ожидается, что применение CO2 вместо R404A на ледовом катке во Франции обеспечит до 35% экономии энергии

- В жарком климате Мексики транскритические системы на CO2 могут быть эффективнее систем на R404A на величину до 18,6%

- Первый в Испании ЦОД, использующий только природные хладагенты

- Исследование показало, что COP каскадных холодильных систем на R717/CO2 на индийских предприятиях по переработке морепродуктов на 35% выше, чем у систем на R404A

- Армин Хафнер: «Необходимо информировать, используя разные каналы, о существовании альтернатив Ф-газам и о безопасности этих альтернатив»

- Первый в мире газоохладитель с номинальным давлением 140 бар назван производителем «революционным изделием для транскритических систем на CO2»

- Carrier и GIZ организуют обучение работе с холодильными системами рефрижераторных контейнеров на CO2

- ATMOsphere releases 2023 market report showing robust growth of transcritical CO2

- В Подмосковье запустят производство пропана, CO2 и других технических газов в баллонах

- Европейские отраслевые ассоциации заявляют о растущем спросе на обучение работе с природными хладагентами

- Экспертам нужно больше тематических исследований в отношении природных хладагентов

- Директор компании Hillphoenix ответил на критику эффективности и сложности эксплуатации систем на CO2

- Директор АПИМХ рассказал о преимуществах перехода на природные хладагенты для окружающей среды и национальной экономики

- В Санкт-Петербурге открыли крупнейший в Восточной Европе низкотемпературный склад на CO2

- Автоматизированный склад-холодильник в Канаде внедряет интегрированную систему на CO2

- Комбинированные системы охлаждения, отопления и электрогенерации способны повысить энергоэффективность супермаркетов

- Японский дистрибьютор сократил энергопотребление на 20% при помощи системы разморозки холодильных установок на CO2

- Объединение усилий способствует более активному внедрению технологий, связанных с использованием природных хладагентов

- Объявлены лауреаты премии ATMO Award/North America 2023

- Коммунальное хозяйство Дании реализует систему централизованного теплоснабжения мощностью 60 МВт на основе тепловых насосов MAN на CO2

- Каскадный тепловой насос на смеси природных хладагентов нагревает воду выше 100°C при COP, равном 4,5

- «Новая» транскритическая эжекторная система на CO2 превосходит обычную CO2-систему на величину до 82,5% в жарком климате

- Использование CO2 помогло сократить энергопотребление ледовой арены на 34%

- Новый алгоритм для улучшенного управления эжекторами и вентилями высокого давления в промышленных системах на диоксиде углерода

- Ученая призывает использовать природные хладагенты для систем охлаждения жидким льдом на рыболовных судах

- Демонстрационные установки показывают потенциал природных хладагентов

- За счет обменника давления эффективность холодильных установок на CO2 при температуре выше 40°С может быть повышена более чем на 30%

- Рост эффективности транскритической холодильной системы на CO2 при использовании «гибридного эжектора» может достигать 42%

- Холодильная централь на CO2 для небольших супермаркетов

- Аммиак или CO2: какой хладагент выбрать для холодильного склада?

- На конференции IIAR призвали популяризировать отрасль HVAC&R среди школьников

- Сеть METRO продолжает внедрение транскритических холодильных систем на CO2 во вновь построенных и реконструированных магазинах

- Новейшее исследование оценило количество транскритических установок на CO2 в разных регионах мира

- Разработкой отечественных скороморозильных аппаратов для заморозки рыбы займется компания из Волжска (Марий Эл)

- Повышение эффективности транскритической системы на CO2 с помощью углеводородного теплового насоса

- 55 000 магазинов в Европе используют транскритические холодильные системы на CO2

- Управление газоохладителем для повышения эффективности транскритических холодильных систем на CO2

- Глобальная онлайн база данных "Cool Technologies" ищет примеры продукции и установок на R744

- Исследования показывают универсальность CO2

- 100 холодильных агрегатов с малой заправкой аммиака установлены на 25 объектах

- Программа углеродных кредитов как способ уменьшить стоимость перехода на природные хладагенты

- На пути к нулевому воздействию на окружающую среду: итоговые данные проекта Life-C4R

- Отраслевое руководство по хладагентам затрагивает принципы эффективности систем и проблемы безопасности

- Ответ Ростехнадзора об определении классов опасности производственных объектов, использующих аммиак и диоксид углерода

- Технологии охлаждения и хладагенты

- Всемирный саммит ATMO 2022: CO2 – хладагент, близкий к идеалу

- Сочетание централей на диоксиде углерода с чиллерами на пропане для обслуживания холодильного склада

- Диоксид углерода — хладагент для будущего

- Хладагент CO2 на зимних Олимпийских играх в Пекине

- Продовольственная компания из Великобритании экономит до 30% электроэнергии, используя чиллер на CO2 c рассольным охлаждением

- Koura представляет новый хладагент—альтернативу CO2

- Итоги конференции «Холодильная индустрия 2021»: будущее за природными хладагентами

- Frascold модернизирует испытательную лабораторию компрессоров CO2/R290

- CO2 экономит около 36% энергии на французском рыбоперерабатывающем производстве

- В Норвегии разработали эжекторную систему на диоксиде углерода

- Природные хладагенты в Северной Америке. Промышленность и особые сферы применения

- Вебинар OzonAction: «Хладагенты, естественно!» против ГФО

- Новая углекислотная транскритическая система в литовском супермаркете: энергопотребление ниже на 30%

- CO2 в двух люксовых моделях Volkswagen

- Директива по автомобильным кондиционерам. «Даймлер» настаивает на CO2 и отклоняет аргументы в пользу безопасности R1234yf

- Природные хладагенты – будущее России

- Хладагенты и окружающая среда

- ATMOsphere Asia 2014 открывает дорогу к инновационным решениям на природных хладагентах в Японии, Китае и Юго-Восточной Азии

- Энергоэкологические парадигмы холодильных агентов

- 26.01.2016—Пресс-конференция «Российская холодильная промышленность и глобальные экологические соглашения»

- «Даймлер» продолжает работать над системами на CO2 и не соглашается с отчетом JRC о R1234yf

- Расцвет экономики Бразилии стимулирует сектор углекислотного охлаждения

- Налоги на ГФУ и финансовое стимулирование перехода на природные хладагенты в ЕС

- Природные хладагенты в Северной Америке. Продовольственное снабжение

- Бразильские супермаркеты выбирают СО2

- Природные хладагенты захватывают коммерческое охлаждение

- Плюсы и минусы холодильных установок на экологичных хладагентах

- Первый в России продуктовый магазин полностью без применения фреонов, на озонобезопасном природном хладагенте CO2

- Пропан и диоксид углерода снижают затраты на производство хмеля

- Конференция IIAR 2014: победное шествие CO2 по Бразилии

- Миллионный холодильник «Кока-колы» на диоксиде углерода

- Демонстрационный проект «Действующий макет холодильной установки на диоксиде углерода для магазина продуктового ритейла»

- 24.11.2015—Семинар «Организация производства холодильного оборудования на диоксиде углерода. Действующий макет холодильной установки на диоксиде углерода для магазина продуктового ритейла»

- Европа: в центре внимания — обучение специалистов работе с новыми хладагентами

- Озоноразрушающие вещества и экологически безопасные альтернативы

- Природные хладагенты в Северной Америке. Промышленность и особые сферы применения

- О природных хладагентах

- Природные хладагенты в Северной Америке. Транспорт

- Углекислый газ — выбор для автомобильных систем кондиционирования